Auf die Innenverkleidung hatte ich schon im Beitrag über die Wärmedämmung Bezug genommen.

Hier erläutere ich nun die tatsächlich zur Ausführung gekommenen Verkleidungen in den unterschiedlichen Bereichen.

Grundsätzlich muss die Gesamtkonstruktion nach innen hochdiffusionsoffen und kapillar leitfähig sein, damit die in die Konstruktion zwangsläufig eindringende Luftfeuchtigkeit wieder daraus entweichen kann.

Bauphysikalisch ist der Aufbau zwar nicht korrekt, da eine Dampfsperre fehlt, aber entsprechend den Erfahrungen US-amerikanischer Anwender soll der Aufbau schadensfrei funktionieren und vor allem schimmelfrei bleiben.

Wichtig ist in jedem Fall das gute Auslüften des Fahrzeuges nach einer durchschlafenden Nacht mit der ausgeatmeten Luftfeuchtigkeit im Bereich um einen Liter je Person. Unser MaxxFan sorgt morgens sehr schnell für einen kompletten Luftaustausch des Innenraums.

Folgende unterschiedliche Bereiche mit jeweils unterschiedlichen Aufbauten bzw. Verkleidungen kommen in unserem Van zum Einsatz:

- Wand- bzw. Deckenaufbau mit Volldämmung (1)

Dieser Aufbau erfolgt im Bereich der kompletten Decke, sowie im Bereich des vorderen Kofferraumes oberhalb der Fahrerkabine und im oberen Bereich der WC-Außenwand:- ca. 10 cm Schafwolldämmung hinter Lattung geklemmt

- 1 dünne Lage schwarzer Leinenstoff auf die Lattung getackert

- 13 mm Fichtenbretter ca. 65 mm breit, geschnitten aus Profilbrettern vom Baumarkt, wobei Nuten und Fendern entfernt wurden, so dass Glattkantbretter entstanden sind, geschraubt auf die Lattung.

Die Deckbretter sind im Abstand von 10 mm verlegt worden, sodass hier genug Platz zum Ausdiffundieren bzw. Ablüften der Luftfeuchtigkeit aus der Dämmschicht vorhanden ist.

- Wandaufbau mit Volldämmung (2)

Dieser Aufbau erfolgt im Bereich der Wände, welche direkten Körperkontakt oder Kontakt mit irgendwelchen Dingen aus dem Fahrzeug haben können, z.B. die Wand hinter und oberhalb der Arbeitsplatten, im Heckgaragenbereich, z.T. im Schlafbereich:- ca. 10 cm Schafwolldämmung hinter Lattung geklemmt

- 2 mm Birkensperrholz geschraubt auf die Lattung

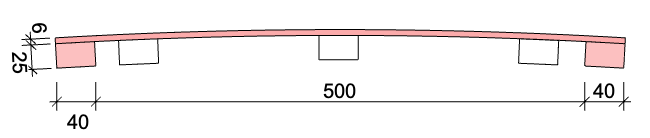

- Sämtliche Varianten mit Sperrholzverkleidung erhalten Lüftungsschlitze, welche mit Hanfstoff hinterlegt sind, wie auf diesem Foto:

- Wandaufbau mit Volldämmung (3)

Dieser Aufbau erfolgt im Bereich der Wände, welche keinen Körperkontakt haben können, z.B. die Wand hinter Schränken, welche aber z.B. durch dort eingelegte Wäsche berührt werden können:- ca. 10 cm Schafwolldämmung hinter Lattung geklemmt

- 1 dünne Lage beiger, grob gewebter Hanfstoff, auf Lattung befestigt

- Wandaufbau mit Minimaldämmung

Dieser Aufbau erfolgt im Bereich der Wände, welche sich am Kopf- und Fußende im Schlafbereich befinden. Minimalaufbau, um eine ausreichende Liegelänge von 1,93 m zu erhalten:- 20 mm xTreme Isolator selbstklebend, auf die Außenwand geklebt

- 2 mm Birkensperrholz vorher mit weißem Holzleim auf die genannten Dämmplatten geklebt

- Wandaufbau Türen, Variante 1

- im Bereich der Füllungen: ca. 80 mm Schafwolle

- im Bereich der Holme: Schafwolle dahinter gestopft, darauf 10 mm xTreme Isolator selbstklebend, darauf 2 mm Birkensperrholz, vorher mit Weißleim aufgeklebt.

- Wandaufbau Türen, Variante 2

- im Bereich der Füllungen: ca. 80 mm Schafwolle

- im Bereich der Holme: Schafwolle dahinter gestopft, darauf 10 mm xTreme Isolator selbstklebend, darauf 1 mm selbstklebender Autofilz.

- Wandaufbau Türen, Zwischenbereiche:

- Die Zwischenbereiche z.B. zwischen Fenstern und Türholmen werden mehrlagig mit 20 mm und 10 mm xTreme Isolator selbstklebend aufgefüllt und über den Holmblechen bündig komplett mit 1 Lage xTreme Isolator 10 mm beklebt, welches zum Schluss mit Filz verkleidet wird.

- Die Zwischenbereiche z.B. zwischen Fenstern und Türholmen werden mehrlagig mit 20 mm und 10 mm xTreme Isolator selbstklebend aufgefüllt und über den Holmblechen bündig komplett mit 1 Lage xTreme Isolator 10 mm beklebt, welches zum Schluss mit Filz verkleidet wird.